Günümüze baktığımızda sanayi ve yapılaşmanın başı çektiği birçok alanda mekanik ve elektronik aletler kullanılmaktadır. Metal sanayi sektöründe önemli bir yeri olan makinelerin başında ise elektrik kaynak makineleri gelmekte.

Robot kaynağı da yine endüstride geniş bir yer tutmakta. Yeni kaynak metotlarının, kaynak kalite ve özelliklerinin geliştirilmesi ile ekonomik açıdan maliyetlerin düşürülmesi için araştırma ve geliştirme (Ar-Ge) çabaları devam etmekte.

Metalleri ve alaşımları birleştirme ve birbirine kaynatma esnasında elektrik akımının verdiği ısıdan yararlanılır. Yapısal olarak benzer olan bir veya birden fazla metalin sıcaklığın etkisi ile eritilerek birbirine kalıcı bir şekilde birleştirme işlemine kaynak denir. Kaynak makinesi, kaynak yapılabilmesi adına gerekli mekanik ve elektronik donanımlı bir makinedir. Günümüzde, şarjlı olan kaynak makinelerinin kullanımı da oldukça yaygın. Ancak bu makinelerin işleyişini anlayabilmek için elektrik hakkında belli düzeyde bir bilginizin olması gerekir.

Metal ve plastik araçları birleştirmenin en kolay, verimli ve ekonomik yolu kaynak makineleridir. Kaynak tekniğine göre farklı kaynak makinesi çeşitleri bulunabilir. Kaynak işlemi açık ya da kapalı alanlarda veya su altında yapılabilir. Yalnızca metallerle çalışmak için kullanılmayan kaynak makinelerini PVC borular başta olmak üzere ısıtıldıklarında yumuşayan, soğutulduklarında tekrar sertleşen plastik termoplastik malzemeleri birleştirmek için de kullanabilirsiniz. PVC boru kaynak makineleri ile farklı boyutlardaki boruları, herhangi bir sızıntı riski olmadan hızlı ve güvenli bir şekilde kaynaklayabilirsiniz.

Sanayinin temellerinden biri olan kaynak makineleri hayati öneme sahiptir. Sökülemeyen parçaların imalatında kullanılan kaynak tekniği; otomotiv sektöründen inşaat sektörüne, uçak ve havacılık teknolojilerinden savunma sanayisine kadar birçok yerde kullanılan ve tercih edilen en önemli işlemdir.

Sanayi sektöründen sayısız iş koluna kadar kaynak makinelerinin etkisi geniş bir ağı kapsamaktadır. Bu sektörlerdeki bilirkişilerin, ustaların kullandıkları en önemli malzemelerin başında kaynak yaparken akımı çeşidine göre; doğrudan akım ya da alternatif akım olarak veren kaynak makineleri gelmektedir.

Bir kaynağın yapılabilmesi için mekanik ve elektronik teçhizat gereklidir. İnşaat sektöründe çalışanlar, kaynak atölyelerinde çalışanlar, çelik çatı onarım ve uygulayıcıları, demir doğramacılar, tesisatçılar gibi daha birçok sektördeki çalışanların en çok tercih ettiği malzemelerin başında kaynak makineleri gelmektedir. Doğan bu talep üzerine birçok firma, günümüz teknolojisi ile harmanlanan ve sürekli yenilenen modelleriyle tüketicilerin taleplerini karşılamayı amaçlamaktadır.

Ayrıca kaynak makineleri aksesuarlara da hepsiburada.com ayrıcalığıyla ulaşabilirsiniz.

Kaynak Makinesi Çeşitleri

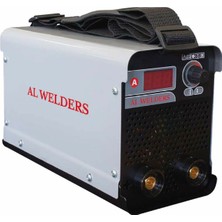

-İnverter Kaynak Makinesi

Elektriksel bir güç dönüştürme elemanı olarak bilinen inverter, güç dönüştürücü ya da çevirici olarak da tanımlanmaktadır. Genel olarak kullanılan inverter kelimesi, İngilizcede yer alan invertör kelimesinin karşılığıdır. İnverterler, DC denilen doğru akım kaynağından aldığı gerilimi işleyerek, sabit ya da değişken genlik ve AC olarak adlandırılan frekanslı dalgalı akım gerilimi elde etmek için kullanılan güç elektroniği tertibatıdır.

İnverterin ters fonksiyonuna ise redresör veya doğrultucu adı verilmektedir. Dalgalı akım (AC) güç kaynağının gerilimi sinüs eğrisi şeklinde olduğu gibi artar ve azalır. Gerilim eğer pozitif ise akım bir yönde, gerilim negatif ise ters yönde akar. Bu tarz güç sistemleri, büyük miktarlardaki enerjinin uzak mesafelere verimli olarak aktarılmasında önemli bir rol oynar. Bir inverter kaynak makinesinde bulunan doğrultucu, girişteki dalgalı akım (AC) gücünü doğru akım (DC) gücüne dönüştürmek için kullanılır.

Gücün her fazı için iki doğrultucuya gereksinim duyulur. Bir doğrultucu yalnızca gerilim pozitif iken, ikinci doğrultucu ise yalnızca gerilim negatif iken üzerinden güç geçmesine olanak sağlar. Büyük güç kaynaklarının önemli bir kısmı üç fazlı olduğu için minimum altı doğrultucu kullanılır. Altı doğrultucusu olan bir sürücü “6 darbeli (pulse)” olarak tanımlanmaktadır.

Bir inverter, birden çok doğrultucu bölümüne sahip olabilir. Bunlardan her biri ise 6 doğrultucudan oluşur. İnverter kaynak makinaları 12 darbeli, 18 darbeli, ya da 24 darbeli olabilmektedir. İnverterler, güç elektroniğinin ana devrelerindendir. Bu yüzden günümüzde de pek çok noktada kullanılmaktadır. Günümüz teknolojileri ile bezenmiş bilgisayarlarda kullanılan küçük güç kaynaklarından elektrik dağıtım mekanizmalarına güç veren mega sistemlere kadar birçok farklı alanda işlem görmektedir.

Inverter istenilen gerilim, güç veya frekans değerlerinde dalgalı akım (AC) elde edilmesini sağlar. Yenilenebilir enerji kaynakları elektrik üretmek için; kamp, araba, tekne gibi yerlerde televizyonların çalışması için aydınlatma lambalarında inverter kullanılmaktadır.

Rüzgar ve güneş enerjisi sistemlerinden elde edilen enerjinin kullanıma uygun bir konuma getirilmesi için stabil çalışan, kaliteli ve daha fazla özelliğe sahip inverter çeşitleri üretilmektedir. Mikro işlemcili veya düşük akım kontrolü özelliğine sahip, uyarı ve alarm çıkışları ile donatılmış, aşırı yük korumalı, statik regülasyona sahip inverter modelleri kullanıcıların beğenisine sunulmaktadır. Motorun ilk anda çektiği akım olan kalkış akımları olmadığı için şebekeye hiçbir zarar vermeyen inverter kaynak makineleri düşük ve yüksek aralıklarda çalışırlar.

-Gazaltı Makineleri

Birbirinin aynısı veya erime sıcaklıkları birbirine yakın olan iki ya da daha fazla metal veya termoplastik malzemenin; ısı, basınç veya her ikisi birden kullanılarak ve aynı cinsten bir malzeme ilave edilerek ya da edilmeden birleştirme tekniğine kaynak adı verilir.

MIG/MAG kaynak teknikleri, gazaltı ark (metali eritmek için yeterli ısı üretmek amacı güdülüp elektrik kullanarak metali metale birleştiren ve metallerin birleşmesine neden olan erimiş metalleri birleştiren bir kaynak yöntemidir) kaynaklarıdır. Sürekli olarak beslenen ve eriyen tel formlu elektrot ile söz konusu iş parçası arasında yaratılan ark yolu ile ve elektrottan geçiş yapan kaynak akımının elektrotta oluşturduğu direnç ile ısıtması yoluyla, gazaltı kaynağında kaynak için gerek duyulan ısı ihtiyacı oluşturulur.

Kaynak yapılacak olan bölge, havanın yapabileceği olumsuz etkilerden bir gaz ortamı sayesinde korunduğu için, bu işleme gazaltı ark kaynak yöntemi denmektedir. Gaz korumasına göre bu yöntemin isimlendirilmesi de değişir. Soy gaz atmosferi altında bir kaynak yapılıyorsa bu işlem MIG olarak adlandırılır. MAG ise aktif gaz korumalı olarak uygulanan bir kaynak yöntemi olarak kayıtlara geçmektedir.

Gazaltı MIG kaynağı, ilk olarak takvim yaprakları 1947’yi gösterdiğinde Amerika Birleşik Devletleri’nde geliştirilmiş ve geliştirilmeye devam edilmiş bir kaynaktır. Ancak karbondioksit koruyucu olarak ilk kez 1952 yılında Sovyet Rusya tarafından denenmiştir ve günümüzdeki MAG kaynağı başlamıştır.

-Argon Kaynak Makineleri

Tungsten Inert Gas (TIG) adını alan argon kaynağı, bu kelimelerin baş harfleriyle anılmaktadır. Almanya gibi ülkelerde tungsten metaline volfram dendiği için kaynak Wolfram Inert Gas olarak da anılmaktadır.

Erime derecesi fazlası ile yüksek seviyede olan tungsten metalinden yapılmış elektrotlarla kaynatılacak parçalar arasında kaynak işlemi için gerekli ısı oluşur. Elektrodu çevreleyen bir lüleden gönderilen argon ya da helyum gazı ile kaynak bölgesi korunur. Tig – argon kaynağı yönteminde kullanılan elektrotlar kaynak yapılan aleti ergiterek, kendi kendine erimeden birleştirmeyi sağlar. Gerek görülürse ek kaynak çubukları, tıpkı oksi gaz kaynağında olduğu gibi, kaynağı yapan kişi tarafından ya da otomatik tel sürme tertibatları ile kaynak bölgesine iletilir.

Argon kaynağında çoğunlukla argon gazı kullanılır. Bu sebeple sanayide genel olarak “Argon Kaynağı” adı verilir. Argon gazı bir soygazdır. Hiçbir tepkimeye girmezler ve kuvvetli bir koruma sağlar. Argon gazı yatay pozisyon kaynaklarında kullanılır. Bunun nedeni ise argon gazının havadan daha ağır olması ve aşağı çöken bir gaz olmasıdır. Eğer tavan kaynağı yapılacak ise, diğer bir soygaz ailesinin üyesi olan helyum gazı kullanılmalıdır. Helyum gazı havadan hafiftir ve yukarı çıkar. Bu da tavan kaynaklarında düzgün bir koruma sağlar.

Demir dışı metallerin ince bölümlerini kaynaklama görevinde argon kaynaklı makineler tercih edilir (alaşımlı ve paslanmaz çelik, alüminyum, magnezyum ve bakır alaşımları gibi). TIG kaynak makineleri, kullanıcıya kaynak üzerinde daha fazla kontrol imkanı tanır.

-Plazma Kaynak

Plazma kaynağı ile TIG kaynağı çoğu konuda benzerlik gösterir. Ark tungsten elektrot ile iş parçası arasında oluşur. TIG metodundan farklı olarak, ufak deliklere sahip iç nozulden daraltılmış olarak çıkış yapan arkın enerji yoğunluğu ve hızı oldukça fazladır. Genellikle 3 -10 mm kalınlıktaki malzemeler ile kaynatılan plazma arkının sıcaklığı 30 bin derece ile 40 bin derece arasında değişen bir değere sahiptir. Plazma gazı debisine ve iç nozulden çapına bağlı olarak üç farklı çalışma modu oluşturulur. Genele baktığımızda plazma gazı olarak argon kullanılmaktadır.

Çok yüksek bir sıcaklığa ısıtılarak iyonize olmuş ve elektrik iletkenliği kazanmış plazma gazı sayesinde plazma ark kaynağı, elektrik arkının tungsten elektrodun ucundan parçaya transfer edildiği ve böylelikle, arkın oluşturulduğu bir koruyucu ark kaynak yöntemidir. Arkın meydana getirdiği ısı malzemeyi eritir.

Plazma ark kaynak yöntemi; nükleer, havacılık, uzay, elektronik ve gemi yapım endüstrileri gibi birçok üretim endüstrisinde kullanılmakta olan bir kaynak yöntemi. Öyle ki; 1978 senesinde NASA, plazma ark kaynak yöntemini uzay mekiği ve uzay istasyonu bileşenlerinin kaynağında kullanarak yöntemin ticari uygulamalarının artışında önemli bir rol oynamıştır.

-Plastik Kaynak Makinesi Modelleri

Plastik kaynak makineleri PVC malzemelerinin kaynağında kullanılan makinelerdir. Birçok amaç için kullanılmakla birlikte en yaygın olanları PVC boru kaynak makineleridir. Gerek yer altı gerekse de yer üstü kullanıma imkân tanıyan boru kaynak makineleri genellikle set halinde satılmaktadır. Pafta takımları, set içindeki birbirinden farklı boru çaplarına uygun olarak tasarlanmıştır. Kaynak aleti ve kesme makası ile yer almaktadır.

Kaynak yapılacak olan borunun ebatına uygun kaynak makinesi kullanmak önemlidir. 16 milimetreden başlayan kaynak yapabilme fırsatı sağlayan çeşitli kaynak makineleri ile bu işlemlerinizi rahatça yapabilirsiniz. Boru makinelerinin randımanları büyük ölçüde makinenin güç kullanımına bağlıdır. Birçok model 1400 - 2000W aralığında satışa sunulur. Ve yine birçok modelde yüksek performans sunan çift rezistans kullanılmaktadır. Elektriği ısı enerjisine dönüştürerek çalışan kaynak makinelerinin dışında, ultrasonik ses dalgaları ile kaynak yapabilen özel kaynak makineleri de mevcut. Hızlı ve kolay kaynak yapmaya imkân tanıyan ultrasonik kaynak makinesi modelleri, elektrik enerjisini sese çevirebilmekte. Oluşan titreşim sayesinde polimer molekülleri birbirine bağlanarak kaynak yapılır.

Hızlı Uç Kaynağı Nedir?

Hızlı kaynak, görünüm ve güç olarak bir havyaya benzer; plastik kaynak çubuğu, bir besleme borusu ile bezenmiştir. Kaynak çubuğu alt tabakayı ısıtırken aynı zamanda da erimiş kaynak çubuğunu yerine bastırır. Ardından mafsala, yumuşatılmış plastik bir boncuk, parçalar ve kaynak çubuğu sigortası yerleştirilir. Polipropilen tarzı bazı plastik türlerinde; erimiş kaynak çubuğu, imal edilen veya tamir edilen yarı erimiş temel malzeme ile karıştırılmamaları gerekir.

Hızlı uç kaynağı yöntemi çok hızlı bir kaynak tekniği olarak bilinir ve kolaylıkla dar köşelerde kullanılabilir. Hız ucu tabancasının bir çeşidi, bağ oluşturmak için kaynak eklemini ve dolgu malzemesini eritmek amacı ile kullanılabilen geniş, düz uçlu bir lehim havyasıdır.

Oksi-Asetilen Kaynağı Nedir?

Rahat bir kullanım olanağı sağlayan ve ekonomik ekipmanları nedeniyle yaygın şekilde kullanılan bir kaynak çeşidi olan oksi-asetilen, ortalama olarak 3100°C’ ye ulaşan kaynak alevi, oksijen ve asetilenin beraber yanması sonucu oluşur. Bu yöntem, aynı zamanda metallerin kesim işlemlerinin yapılmasında da yoğun olarak kullanılır. Bunun yanı sıra farklı yöntemlerin sürekli gelişiyor olması sebebiyle, endüstriyel alanlardaki kullanım oranı giderek düşüyor. Kullanımı az olsa da borular ve kanallarda halen yoğun şekilde başvurulan bir kaynak türüdür.

Sıcak Levha Kaynağı Nedir?

Bu teknik, temas kaynağı ile ilgili olarak daha büyük parçaları veya karmaşık bir kaynak bağlantı düzenine sahip parçaları kaynaklamak için kullanılır. Kaynaklanacak iki parça, bir presin iki zıt plakasına tutturulmuş aletlere yerleştirilir. Kaynağı yapılacak olan parça, kaynak bağlantı geometrisine uyan bir şekle sahip bir sıcak plaka ile iki parça arasındaki istikamette hareket ettirilir. Karşılıklı bu iki plaka, ısı ara yüzleri plastiğin erime noktasında yumuşatana kadar parçaları sıcak plaka ile temas ettirir. Bu şartlar sağlandığında, sıcak plaka çıkarılır ve parçalar birbirine bastırılır. Sonrasında kaynak bağlantısı soğuyup ve kalıcı bir bağ oluşturmak için yeniden katılaşana kadar tutulur.

Sıcak levha kaynak ekipmanını kontrol etmek için pnömatik, hidrolik veya elektriksel olarak servo motorlar kullanılır. Bu tarz işlemler genel olarak, otomotiv sektörü ve tıbbı filtreleme cihaz bileşenlerini kaynaklamak için kullanılır.

Kaynak Makinesi Fiyatları Ne Kadar?

Kaynak makinesi fiyat aralığı ürünün çeşidine göre ve kalitesine göre de değişiklik gösterir. Bu nedenle, fiyattan önce işinize en çok yarayacak ve güvenli olarak çalışmanızı sağlayacak ürünleri göz önünde bulundurmanızda fayda var. Kaynak makineleri, fiyatları bakımından her kesime uygun fiyat seçenekleriyle siz değerleri tüketicilerin beğenisine sunuluyor.

Kaynak Makinesi Alırken Nelere Dikkat Edilmeli?

Kaynak malzemeleri denildiğinde akla gelen ilk ürün kategorilerinden biri olan kaynak makinesinin seçiminde dikkat edilmesi gereken en önemli unsur; hangi amaç için kullanılacağı. Eğer büyük inşaat projeleri için bir kaynak makinesi arıyorsanız mutlaka kaynak makinesi üretiminde sektörün belli başlı markaları arasından seçim yapmalısınız. Çok daha basit projeler için kaynak makinesi seçimi yapmak istiyorsanız, performans ve fiyat endeksine bağlı bir şekilde uygun olan kaynak makinesi tavsiye edilir. Birbirinden zengin içerikleriyle hepsiburada.com, her talebe uygun kaynak makinesine ulaşma fırsatı sunuyor.

Kaynak Yapılırken Nelere Dikkat Edilmeli?

Kaynak yapmak için gerekli olan koruyucu ekipman aksesuarları kaynak sırasında alınması gereken önlemler arasında yer almakta. Yanık durumuna karşı koruyucu ekipmanlar kullanılmalı, kaynak sırasında çıkan ışınlara karşı ise özel koruyucu gözlük ve levhalar kullanılmalı. Bu ekipmanlar tedarik edilmeden asla kaynağa başlanmamalı. Kaynak işlemini gerçekleştirecek kişinin kaynak için kullanılan kötü gazı teneffüs etmemesi de oldukça önemli.

Voltajı 65’ten yüksek olan yüksek kaynak makinelerinde kaynak kablo ve penselerinin izolasyonlu olması gerekir. Bu penselerin korunaklı olmasına, çıplak elle pense ya da topraklamaya temas edilmemesine dikkat etmek gerekir. Ayrıca kaynak yapılırken çevreye kıvılcım da sıçrayabilir. Bu kıvılcımlar ve alevler çevrede eğer patlayıcı ve yanıcı bir malzemeye ulaşırsa istenmeyen sonuçlar doğurabilir. Bu nedenle kaynak yapılırken etrafta bulunan yanıcı ve patlayıcı kimyasallar ya da gazlar çevreden uzak tutulmalı.

133963453913414053.png)